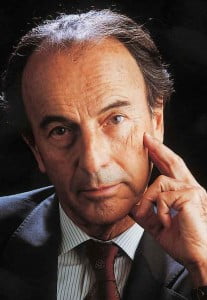

Martí Font

Colonia la Plana, Avià (Barcelona)

1939

Fundador de Planafil

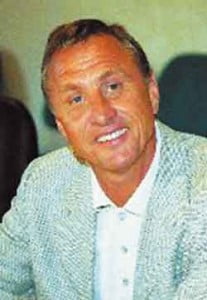

Josep Font

Gironella (Barcelona)

1969

Gerente de Planafil

19/04/2023

Trabajador incansable, este tenaz empresario aporta a su entorno su enorme experiencia en el mundo del textil, así como una amplia cultura y una visión internacional y cosmopolita, definida por su trabajo en Venezuela. Fundador de la entidad, empezó su carrera laboral de aprendiz con tan solo catorce años, por lo que valora el esfuerzo y la constancia como pilares. Por su trayectoria, encarna como pocos el ejemplo emprendedor de quien empieza desde abajo y va escalando a cada paso. Su hijo Josep ha continuado el negocio familiar, al que dio un empuje con nuevas ideas de expansión. Heredando el amor al trabajo de su progenitor, se siente orgulloso de su compañía y de las personas que la integran y no duda que el futuro yace en reciclar y reutilizar, aprovechando y mejorando los recursos de los que se disponen, mediante el desarrollo de la innovación y el conocimiento.

Martí: En el mismo sitio en el que, con catorce años, empecé de aprendiz, fundé Planafil treinta años más tarde

Planafil se fundó el año 1986, usando de local una vieja fábrica de la colonia La Plana. En esa fábrica yo había empezado, el 1 de octubre de 1953, mi aprendizaje como montador a los catorce años. Estuve cuatro de aprendiz, dos más como ayudante de montaje, y luego todavía dos años más como montador. Estos dos últimos ya tenía trabajo en otras empresas. Aprendí a montar maquinaria textil y terminé por recabar en una empresa de Barcelona, para la que trabajé, dando vueltas por el mundo, hasta que me casé con Elvira, en 1968. Mi mujer y yo habíamos decidido que queríamos estabilidad y que ya bastaba de ese dar vueltas, pero, ironías de la vida, tiempo después me surgió una oportunidad de trabajo muy buena en Venezuela, a donde terminamos por mudarnos.

Josep: Pasé la segunda parte de mi infancia en Caracas, lo que supuso un gran choque cultural

Mi padre se fue primero, para prepararlo todo y, mientras tanto, mi madre, mi hermano Xavier y yo vivíamos en casa de los abuelos. Yo tenía siete años y Xavier contaba con apenas tres cuando, finalmente, nos reunimos con mi padre en Caracas, donde ejercía de director de montaje textil. Guardo un recuerdo muy vívido de nuestra estancia en Venezuela, pues toda mi segunda infancia transcurrió en este país sudamericano. Además, como pasar de vivir aquí a hacerlo en Venezuela implicó un gran choque cultural, es comprensible que se grabasen con fuerza en mi memoria las experiencias que tuve allí. De Venezuela me sorprendió cómo hacían las cosas: su tranquilidad, su manera de vivir. Se diría que nunca hay prisa ni urgencia, que todo se puede hacer mañana si no se termina hoy. Creo que lo ideal sería encontrar un punto medio entre ambos ritmos, pues si bien aquí vivimos demasiado estresados, allí impera tal calma y parsimonia que deviene un lastre para su progreso. Regresaríamos a Catalunya cuando cumplí los quince, para encontramos con que en la empresa que le había hecho la oferta a mi padre, y a cuyo proyecto se acababa de sumar, había habido un cambio de gerencia y ello propició una gran inestabilidad interna. De ahí que mi padre decidiera abandonar la entidad y montar con un grupo de socios, en el mismo punto donde había estado la antigua fábrica de sus inicios laborales, un nuevo negocio.

Martí: Planafil empezó su andadura con un producto innovador, el regenerado

Venezuela, en 1976 era un país tranquilo, con una moneda fuerte. Yo trabajaba en una empresa de hilaturas, la más importante de toda Sudamérica, que contaba con sedes en diferentes puntos y con miles de empleados. En la fábrica en la que estaba, concretamente, producíamos el tejido para hacer ropa tejana. Regresamos a España siete años más tarde, a instancias de una seductora oferta de trabajo de una empresa catalana. Fue más o menos en aquella época que Venezuela empezó a ir en declive, con una devaluación importante de su moneda y otra serie de crisis. En ese país, el 90% de las empresas son dirigidas por alguien extranjero, por lo que funcionan de otra manera, estableciendo unas cadenas de mando, de traspaso de la información, llena de cargos intermedios que no te permiten conocer a toda la gente con la que trabajas. Un año después de volver, fundamos Planafil. Montamos su sede en una de las pocas calles de la colonia La Plana que seguía en pie, pues el resto se tuvo que derruir. Nos pusimos a trabajar con producto regenerado —basado en el continuo reaprovechamiento del material existente para dar variedad al mercado—. Por aquellos años, se trataba de un producto innovador, con el que trabajaba muy poca gente. Hay que tener en cuenta que, en La Plana, aprovechando la fuerza del río Llobregat, llegó a haber una fábrica del sector textil cada tres kilómetros; con el tiempo fueron cerrando, sobre todo cuando, debido a cambios en la producción derivados de la demanda del mercado, fue necesario una renovación completa de la maquinaria.

Josep: Lo que la gente demanda ahora es lo que se puede renovar, no lo que dura más

El mundo textil padeció una crisis muy importante a partir de les años setenta, que afectó a toda empresa que hiciera la hilatura de forma convencional. Se estaba poniendo de moda el producto reciclado y, para trabajarlo, era necesario el uso de unas máquinas diferentes y mejores que las habituales hasta entonces. Este nuevo producto servía para muchas cosas: toallas, jerséis, fundas de almohada… Se trata de un hilo que dura menos, pero que resulta mucho más barato de coste. Hoy en día, la gente lo que quiere es comprar prendas económicas que se puedan renovar cada año, no productos caros, aunque duren más. Cuando se montó Planafil, solo hacía unos diez años que se trabajaba con esta clase de producción que comporta regenerar el producto para hacer algo nuevo.

Josep: Aplicar lo que estudiaba a mi día a día en la fábrica me hizo avanzar muy rápido

Con dieciséis años, los fines de semana y todos los días que podía, me iba a ayudar en el trabajo a mi padre, igual que durante los veranos. Mientras estudiaba Ingeniería Textil en Terrassa, estudiaba por las tardes y trabajaba todas las mañanas. Solamente así se puede conocer aquello que estás estudiando, estando en el terreno, tocando el material; la facultad, por sí sola, no produce suficiente conocimiento. Aplicar lo que aprendía cotidianamente me permitió conocer las máquinas que había estudiado a la perfección, ¡incluso llegaron a proponerme que dirigiera yo algunas prácticas, pues tenía mayores conocimientos que algunos profesores! Tuve la suerte de que, si por ejemplo un día nos impartían una clase de hilatura, después aplicaba esos conocimientos en la fábrica y así lo entendía mucho mejor e iba solucionando, día a día, cada problema. Hacer un trabajo relacionado con los estudios en paralelo a estos me parece esencial para alcanzar un aprendizaje óptimo. Y además te da una ética laboral que ninguna formación teórica puede proporcionarte. Por aquel entonces mi padre ya pilotaba solo el negocio, dado que sus socios, tras la crisis de 1992, habían decidido abandonar el proyecto, vendiéndonos su parte. En 1999, la empresa se quemó; el incendio provenía de la fábrica de al lado, pero, como los techos eran de madera, el fuego se propagó a nuestro local. Asumí en ese momento las tareas de dirección y nos pusimos a trabajar de nuevo para que la compañía siguiera produciendo. Antes del incendio, ya habíamos estado mirando otros locales para modernizar nuestra fábrica, pero no habíamos decidido nada, por lo que esa desgracia supuso el acicate que precipitó nuestra decisión, para, finalmente, adquirir un local en Casserres (Barcelona); un pueblo en el que sigue estando ubicada Planafil. De 1999 a 2001 nos dedicamos, sobre todo, a acondicionar las nuevas instalaciones, con la compra de maquinaria de última generación. Y en abril de 2001, la nueva fábrica entraría en funcionamiento.

Reciclamos material textil de algodón para hacer nuevos hilos, tanto a partir de los residuos generados durante el proceso de fabricación como de ropa usada y desechada

Lo que hacíamos entonces en Planafil, casi exclusivamente, era lo que se llama pre-consumer —trabajar con materiales que proceden de residuos textiles generados durante el proceso de fabricación—. Es un proceso que consiste en coger recortes sobrantes de confección y convertirlos en algodón, un algodón que ya tiene el color del trozo de ropa del que proviene. Nuestro trabajo es volver a hacer hilos de esas balas de algodón de color. Al ser una fibra que ya está hecha, esta pieza sobrante necesita ser triturada y convertida en algodón. La maquinaria ha ido evolucionando para mejorar la calidad de los hilos. En la actualidad, no trabajamos solamente con pre-consumer, sino que nos hemos abierto al tratamiento de ropa usada que ya no se utiliza, la cual volvemos a triturar para fabricar hilo. Es un reciclaje textil, que permite volver a hilar productos con los que se pueden hacer alfombras o cortinas, por ejemplo, pero no camisas u otro tipo de piezas que requieren hilo fino. También sirve para la parte interior de un chándal o para calcetines, es decir. Esto es lo que se denomina el post-consumer —trabajar con materiales que ya han tenido su uso y pueden reaprovecharse—, al que nos hemos sumado tras la crisis del coronavirus, y cada vez con mayor volumen de actividad.

Hacemos que se valore nuestra experiencia para aplicarla a ideas nuevas

La idea de este trabajo post-consumer provino de Finlandia, donde, puesto que ignoran la forma en que funcionan las máquinas, se pusieron en contacto con nosotros para saber cómo poder ejecutarlo. Irónicamente, ellos tuvieron la idea y el dinero para llevarla a cabo, mientras que somos nosotros quienes contamos con la experiencia para implementarla. Ello es una muestra de que solemos infravalorar nuestro expertise y know-how en nuestros lares, y que deberíamos empezar a hacernos valer ante el resto de la comunidad internacional, algo que nuestra práctica nos ha demostrado que es factible y justo. Hasta el momento, hemos conseguido reutilizar el material desde un punto de vista mecánico, pero ahora se está estudiando el modo de hacerlo químicamente, algo que de momento resulta muy costoso, pues hay que evitar que contamine. No dejamos de llevar a cabo un montón de pruebas y ensayos con muchos tipos de hilo para mejorar la forma de tratarlo. Entre otros clientes, contamos con IKEA, tomando los uniformes desechados de su personal para fabricar, por ejemplo, fundas de sofá para esta misma cadena mobiliaria.

En un mundo cada vez más ecológico, el post-consumer es el futuro

El post-consumer es el futuro, pues estamos hablando de 900.000 toneladas de ropa que se tiran solo en España cada año. Nosotros reciclamos parte de este desecho, aunque apenas llegamos a las 4000 toneladas. Ante la nueva realidad climática y social, en un mundo cada día más ecológico y más concienciado, es lógico que todo ese montante de prendas que antes se tiraba íntegramente se vuelva a usar. De ahí que exista otro concepto, el de post-industry: aquella ropa que no llega al mercado por el motivo que sea y que hasta ahora también se tiraba, hoy también es aprovechada. En ambos casos, post-consumer y post-industry, se etiqueta el producto de tal forma que se sepa que esa ropa proviene de este tipo de producción. Una de las empresas con las que más colaboramos es Coleo, que recicla miles de toneladas de ropa y que trabaja para Mango, Zara y otras grandes cadenas del sector. De hecho, estos dos gigantes citados, por poner un ejemplo, venden unas bolsas hechas con nuestros hilos.

Josep: No puedes exigir a los demás cómo hacer una cosa si no sabes cómo tiene que hacerse

Mi padre me ha influido enormemente por su manera de ser, por su capacidad resolutiva, por su carácter comprometido y colaborativo y por sabernos transmitir, a mi hermano, a mí y colaboradores, un alto sentido de la responsabilidad propia. Siempre me ha impresionado la forma en la que ha sabido ingeniárselas para conseguir lo necesario a fin de mejorar lo ya existente. Se trata de una persona que empezó desde abajo del todo, como aprendiz, y que ha ido escalando poco a poco, conociendo a fondo todas las tareas que se desarrollan en su negocio, lo que le ha permitido después ejercer un liderazgo mejor. Me parece algo tan esencial, que yo también quise empezar desde abajo para conocer la presión que implica cada puesto de trabajo, su carga y su metodología. Y es que no puedes exigir a los demás cómo hacer una cosa si no sabes cómo tiene que hacerse. El hecho de que mi padre tuviera que espabilarse tanto en Venezuela, le ayudó al llegar aquí; había adquirido todo un conjunto de experiencias muy valiosas. Tanto él como mi madre eran personas constantes, rigurosas y trabajadoras: unos valores que he aprendido de ellos y que tengo en alta estima, como la bondad de mi madre, por ejemplo, siempre ayudando a todo el mundo.

Un problema social con la formación actual

Como muchos empresarios, hemos detectado un problema con la formación actual, y es que solamente se prestigian las carreras universitarias; y no solo por parte de los estudiantes, sino de los mismos padres, que somos los primeros que queremos que nuestros hijos e hijas cursen estudios superiores, olvidando que también se necesita al transportista, al montador, al electricista… a muchos otros oficios intermedios imprescindibles. No es que desmerezca la importancia de la formación universitaria, pero un mundo en que todos sean ingenieros no puede funcionar, tiene tanto valor quien te atiende en un supermercado o transporta la mercancía como quien diseña planos o proyectos. En nuestro caso, y como ya no existe un FP de textil, somos las empresas del ramo las que tenemos que formar a la persona que entra a trabajar para que aprenda la tarea que le tocará hacer casi desde cero.

Salimos de la crisis gracias al esfuerzo y a la ampliación de nuestra oferta

Cuando abrimos la nueva fábrica en Casserres, en el 2001, yo ya asumí la gerencia. Nuestras instalaciones constan ahora de 7.200 m2: 3.200 de almacén y el resto, destinado a la fabricación propiamente dicha. La crisis del 2008 nos afectó bastante, pero los negocios familiares —o así fue, por lo menos, en nuestro caso concreto— supieron salir adelante con una implicación incluso mayor por parte de cada miembro de la familia. Decidimos que, para no vernos demasiado perjudicados, era necesaria una ampliación de nuestra gama de productos, cambiando alguna máquina que nos permitiese introducir mejoras y producir el doble de artículos. Esta ampliación de la oferta nos permitió seguir y remontar el bache. Hay que tener en cuenta, además, que la mayoría de nuestro producto iba al extranjero: Polonia, Sudamérica, Portugal, Inglaterra o Rumanía, lugares en que el efecto de la crisis fue distinto.

Josep: La implicación de mi hermano en la fábrica fue indispensable para renacer de las cenizas

En el 2013 sufrimos otro incendio, en el que se quemó toda la parte de fabricación y a causa del cual nos vimos obligados a reconstruirlo todo. Con este fin, rediseñamos la estructura de la fábrica, haciendo la planta de producción más estirada para alargar las tres máquinas que teníamos y no necesitar una cuarta. Mi hermano Xavier, que después de estudiar INEF y haber hecho prácticas en centros escolares no acabó muy convencido de haber elegido bien su carrera, se había puesto a trabajar de pleno con nosotros ya en 1998, y puedo afirmar que su participación en la renovación de nuestra empresa, después de sendos incendios, fue clave; sin él, jamás lo habríamos conseguido.

Ir siempre por delante: la mejor forma de ser competitivo

La innovación es fundamental para seguir el ritmo del mercado, para avanzar. Lo que se hacía hace cuarenta años aquí, ahora lo hacen en otros países con mano de obra más barata, de manera que la única forma para poder competir es innovando, haciendo cosas diferentes y únicas que no se puedan copiar, que te hagan mejorar, además de encontrar oportunidades de mercado en los que tú vayas por delante. Esa es una de las razones por las que cada vez nos centramos más en el ámbito del post-consumer. El problema para muchas empresas es que, para resultar competitivas aquí, necesitan ir a producir fuera, y no solo por el precio de la mano de obra, sino también por el consumo energético, que se ha disparado tras la pandemia, mucho más que en otros países. Tengamos en cuenta que llega producto competidor del extranjero más barato, y aunque posea menor calidad, el consumidor lo prefiere porque, en el fondo, se puede usar para lo mismo. Por desgracia, al final lo que prima es el precio. Nos movemos según las necesidades del mercado, desarrollando una intensa labor de I+D para cubrirlas. Cualquier novedad interesante que surja en nuestro sector, miramos si podemos aplicarla y, si se puede y sale rentable, la adquirimos, la hacemos nuestra. Por ejemplo, al comprar la primera máquina de la nueva fábrica después del último incendio, conseguimos elaborar unos hilos mejores —tanto más delgados como más gruesos— de lo que, en teoría, podía hacer la máquina en cuestión, demostrando que éramos capaces de hacerlo incluso mejor de lo estipulado. Gracias a esto, el siguiente modelo que salió de la máquina ya permitía hacer directamente nuestro hilo mejorado.

Con el fin de la pandemia hubo un boom de la producción y un cambio de tendencia

A excepción de las semanas en que todo se paró, durante la crisis del covid pudimos seguir trabajando con más o menos normalidad. Una vez terminada la pandemia, hasta diciembre de 2022, la cantidad de trabajo que hemos tenido ha sido enorme. Hubo un boom que, si bien se fue parando a partir de octubre de 2022, no sabemos muy bien cómo explicar. Ahora la demanda se ha estancado, pero aprovechamos la coyuntura para continuar haciendo producto que guardamos en el almacén, para cuando la demanda vuelva a subir, pues todo apunta a que será así en breve. Uno de los factores que tal vez puedan explicar el boom post-pandémico de la demanda es que se produjo cierta especulación: el cliente compraba mucho por miedo a una posible subida de precios y, cuando el stock se ha ido acumulando, el boom del consumo ha parado, de manera que la producción se ha frenado también. Después de la pandemia, hemos elaborado entre 700 y 800 mil quilos de post-consumer, que es lo que más llevamos a cabo actualmente. La forma de trabajar en este ámbito, con el tiempo, ha cambiado: antes el cliente te decía que necesitaba un producto determinado y nosotros hacíamos el hilo para ese producto; ahora hacemos diferentes tipos de hilo y el cliente decide qué hará con cada variedad, esto es, qué productos puede ir elaborando con ellas.

Trabajamos para concienciar a administraciones y población de la importancia del reciclado

Estamos esforzándonos para que las administraciones den a conocer la existencia del reciclaje de las prendas usadas, que la gente tome conciencia y tire la ropa no en cualquier contenedor, sino en aquellos que garantizan que dicha ropa vaya a reutilizarse en unas fábricas en las que se elige aquello que se puede aprovechar y que no. Si logramos conseguir que se tome conciencia de esto, evitaremos que se tiren los novecientos millones de quilos de ropa que se tiran anualmente. Pagamos por las prendas recicladas, ya que hay empresas dedicadas a producir los contenedores y mantenerlos, a recoger la ropa, a discernir cuál puede reutilizarse o no, etc. Adquirir este tipo de ropa, por tanto, no es tan económico como podría pensarse, porque, como en todas partes, también hay intermediarios que demandan sus beneficios y, además, todo este mundo es relativamente nuevo y está en alza. Por ejemplo, en Finlandia, reciben una subvención de la Unión Europea para aprender a hacer allí lo que ya hacemos aquí; su objetivo es producir la bala del algodón triturado, enviarla aquí para que nosotros hagamos el hilo y lo remitamos a la empresa que produce las piezas de ropa, para que esta la devuelva a Finlandia y, finalmente, la venda en su mercado. En nuestro caso, por ejemplo cuando trabajamos para Zara, se decide qué ropa sirve y cuál no en Galicia, donde la separan por colores y composición. De allí la envían a Olot (Girona), donde la trituran y la convierten en balas de algodón; y de la capital de La Garrotxa nos llega a Planafil, donde hacemos el hilo, que se destina a Navarcles (Barcelona), para convertirlo en tejido. Luego, en Sabadell se realizan los acabados, y de allí va para Marruecos, donde se confeccionan las prendas, que, una vez terminadas, se reenvían a Galicia para ser distribuidas por todo el mundo. Como se ve, es un proceso complejo y disperso, y lo lógico sería que todo estuviera en un mismo lugar, pero ahora mismo es imposible.

Valor añadido de poder entregar producto con solo una semana de tiempo

Trabajamos con diferentes productos que hoy en día ocupan todo nuestro almacén, porque siempre hay que tener mucho stock, tanto de algodón como de algodón sintético, cada uno separado por colores, por si el cliente pide algo en especial. Ello nos permite responder de forma rápida a cada demanda. Contamos con un mínimo de cuatro o cinco toneladas almacenadas de cada color en balas de algodón. En una semana, podemos tener listo lo que el cliente nos pide, un valor añadido de Planafil que nos diferencia de la competencia. Gracias a la nueva maquinaria, hemos ampliado el abanico de hilos que producimos para el mercado nacional, que ahora es más de un 30% de nuestra producción, cuando hace unos años era apenas el 10%. Quienes adquieren nuestros productos, saben que se trata de un material regenerado, sobre todo por lo que atañe al pre-consumer, dado que el post-consumer todavía no se ha hecho un lugar tan claro y evidente en el mercado, aunque está previsto que, para el 2025, haya un porcentaje de la ropa hecha con este método.

La confianza en la plantilla es la clave para el buen funcionamiento de una empresa

En la actualidad, la plantilla de Planafil la integran dieciocho personas. La gestión la llevamos mi hermano Xavier; Jesús, que se ocupa de la parte comercial, y yo. El padre de Jesús fue uno de los socios que, cuando mi padre adquirió la totalidad de las acciones de Planafil, se asoció con él, para darle un impulso a la empresa. Yo me encargo de la fabricación y de los materiales y mi hermano, de la logística y del mercado nacional. El resto de Planafil lo componen encargados y trabajadores técnicos y administrativos, colaboradores que han ido progresando en nuestra entidad desde jóvenes, aprendiendo el oficio, sin estudios específicos; algunos llevan con nosotros treinta años. Ahora mismo no contamos con estudiantes en prácticas en la fábrica, pero sí en tareas administrativas. Los trabajadores son el alma de la buena marcha de cualquier negocio; y nosotros no podríamos estar más contentos con nuestra plantilla, tenemos plena confianza en que hacen bien su trabajo, igual que ellos pueden confiar en que nosotros hacemos bien el nuestro. Somos pocos, en un ambiente familiar, y por eso siempre nos estamos ayudando, hasta el punto de que yo mismo, si es menester, me pongo a echar un cable con las máquinas. La confianza es la clave para el buen funcionamiento de una empresa.

Josep: Toda mi familia sabe que cuanto hago lo hago por ello, y me respaldan

Tanto mi hermano Xavier como yo tenemos descendencia. Y si bien por su parte posiblemente no continuarán con el negocio familiar, mi prole es aún muy joven para poderlo decidir. Mi hija mayor, Carla, tiene veinte años y estudia Fisioterapia; la segunda, Laia, es gimnasta y está en un centro de alto rendimiento deportivo, estudiando cuarto de la ESO; y el pequeño, Marc, todavía se encuentra en Primaria. Desde luego, yo no podría dejar de hacer lo que hago, porque mi trabajo me apasiona, hasta el punto de que a veces temo haberle dedicado demasiado tiempo; por suerte, cuento con el apoyo incondicional de Cristina, mi mujer, que estudió INEF también, como mi hermano Xavier, y que trabaja en una escuela. Tanto ella como el resto de mi familia saben que son lo más importante de mi vida y que cuanto hago lo hago por ellos, y me respaldan. Mi hermano y yo nos avenimos mucho, respecto a la empresa hablamos de todo y participamos por igual en muchas decisiones. Y a ello hay que añadirle la inestimable experiencia que nos aporta nuestro padre, que está jubilado, con quién podemos contar con el para lo que nos haga falta. Y a Xavier y a mí nos parece estupendo, pues se trata de otro par de ojos más que velan por que todo funcione de la mejor manera posible.